Proyecto Resina

Todo comenzó con una necesidad muy concreta. Los pozos de Oil & Gas presentan diversos problemas de integridad, que implican potenciales riesgos a las personas, a los equipos y al medio ambiente. En este caso, se habían detectado fallas en la aislación del cemento entre las cañerías, en ciertos pozos que operaba el cliente. Se necesitaba lograr una solución concreta que mitigara el problema.

La información fue recibida por el Gerente división de Fractura y el Gerente de Ingeniería de la división MMI, al participar de una reunión virtual de rutina con uno de nuestros clientes, una de las operadoras más importantes de Argentina. Era noviembre de 2020, en plena pandemia.

Para solucionar la situación, un área especializada del cliente había desarrollado un tipo de resina que podría funcionar adecuadamente para ese tipo de reparaciones. Pero tenían un problema: aplicarla. Contaban con el elemento que repararía el problema. Pero no tenían la tecnología para aplicar la resina ya que era necesario inyectarla a bajo caudal y en pequeños batches para que se deposite sobre el cemento.

La resina es un sistema polimérico que está diseñado para generar sellos herméticos y permanentes en aplicaciones de pozos de O&G (Reservorios Convencionales y NOC). Al presentar propiedades elásticas y adherentes, tiene la facilidad de realizar tapones de abandono, cementaciones primarias, reparación de roturas, remediaciones de cabezales y anulares. Es posible utilizarla en las diferentes etapas del ciclo de vida de un pozo. Es decir, se puede aplicar en el proceso de perforación, de completación, de reparación y en el de producción.

Conociendo nuestra experiencia en el desarrollo de equipos y en servicios en campo, el cliente propuso que MMA diagramara un procedimiento para la inyección, incluyendo en el proyecto el desarrollo del herramental necesario. Con ese requerimiento, se conformó el equipo que gestionaría el nuevo proyecto. Estaba constituido por Adrián Bucciarelli, Facundo Jiménez, Sergio Tkacsek, Leandro Montaldo y Hernán Costabel.

El primer paso fue conocer exhaustivamente las características de la resina. Accedimos a su composición y muestra del producto lo que nos permitió evaluar diferentes métodos de inyección y de limpieza de los equipos considerando que era necesario realizar muchas inyecciones de poco volumen en cada pozo. El equipo de trabajo avanzó en el diseño y la fabricación del prototipo que se iba a utilizar para realizar la mezcla y la inyección de la resina.

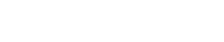

Iniciado el 2021 y como primer paso, se fabricaron algunos dispositivos que permitieron realizar una prueba de taller. Se utilizó un cabezal típico y un sistema de cañería que simulaba el espacio anular que se tendría que remediar en campo. De los ensayos se pudo demostrar que el sistema de resina era capaz de inyectarse a través del cabezal y también surgieron algunos interrogantes. Por un lado, el sistema de bombeo debía ser lo suficientemente robusto para soportar la abrasión de la resina. Y por otro lado, debido a que el pozo solo admite inyecciones de poco volumen, había que prever muchos ciclos de inyección. Eso determinó que la limpieza del equipo entre las diferentes inyecciones fuera un tema primordial.

Los tiempos de fabricación en pandemia hicieron que la ansiedad aumentara, pero casi finalizando el año, se había fabricado el primer modelo de prototipo. Para poder medir su eficacia, se realizaron los primeros ensayos en nuestra planta industrial de Loma Hermosa con presencia del cliente. El prototipo funcionó, pero el sistema de inyección era demasiado lento para realizar la maniobra. Era necesario planear nuevas alternativas para realizar la operación.

El equipo de MMA propuso 3 alternativas. Pero una fue la elegida para continuar: utilizar nuestro actual sistema de mezclado con la incorporación de un camión de bombeo que permitiría cambiar rápidamente los caudales según la condición del pozo. Para eso, nos enfocamos en el sistema Y-PolyPlug. Los primeros ensayos se realizaron en instalaciones del cliente. Allí se ensayaron parámetros de bombeabilidad, resistencia a la compresión uniaxial, resistencia a la tracción y corte y viscosidad, entre otros, para garantizar la calidad/performance de dicho sistema. En cuanto al equipamiento de mezclado y bombeo, se realizaron diversas pruebas en base, donde se utilizó el montaje de todos los equipos, simulando un servicio en campo.

La propuesta fue aceptada por el cliente y se inició el proceso de ensayo.

Para lograr los resultados esperados, capacitamos a todo nuestro personal operativo, ya que MMA hasta ese momento no había realizado servicios de bombeo de productos químicos. Por último, se tuvieron que adecuar los procedimientos de aplicación, para que contemplara las diferentes condiciones presenta del pozo a remediar.

Ahora había que hacer la prueba en el terreno.

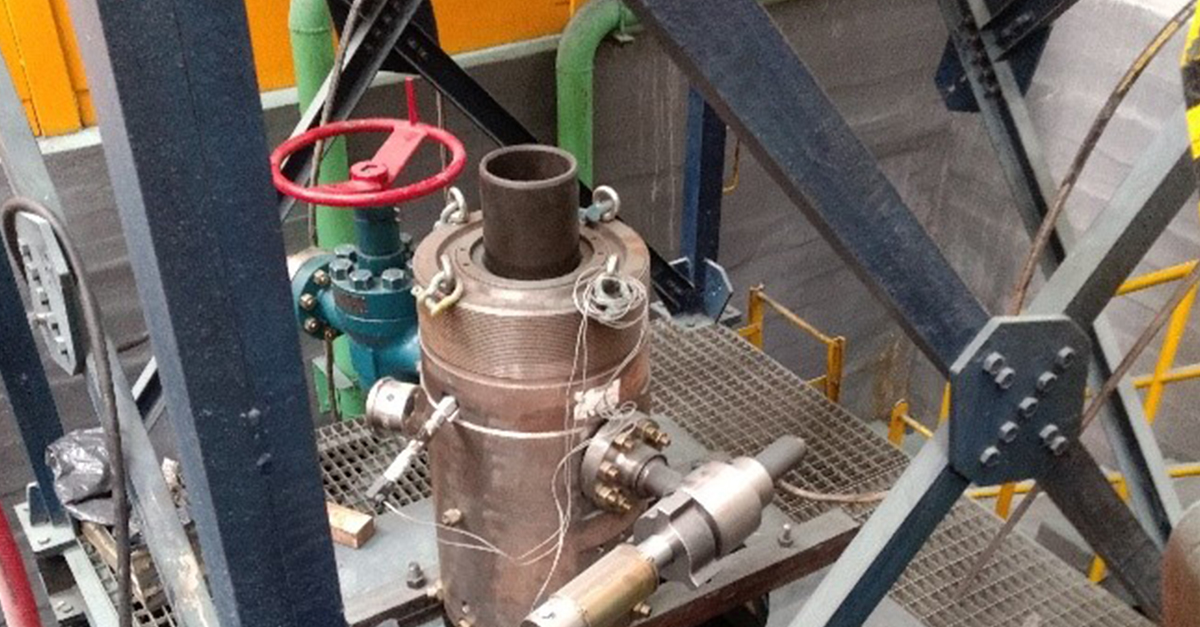

A los 90 días, el cliente asignó los pozos a remediar. En Octubre de 2022 se realizó la primera reparación en el yacimiento no convencional asignado (Lach-236). Para esta maniobra asistieron al campo tanto el equipo de Ing. de MMA como los referentes por parte del cliente. Algunos contratiempos nos sirvieron para terminar de pulir el procedimiento y prever contingencias durante la duración de la maniobra ya que no es una operación corta.

El resultado fue muy bueno: se pudo recuperar exitosamente la aislación del pozo. El cliente quedó muy satisfecho y se abrieron las puertas para el servicio de remediación con resina en otros pozos.

Actualmente ya se han realizado remediaciones en 8 locaciones y se están analizando nuevas. Al mismo tiempo, sabemos que existen posibles soluciones con la aplicación de resina para remediar presiones anulares sostenidas. Éste es un nuevo camino para resolver actuales problemas de nuestros clientes.

La experiencia de Moto Mecánica en lo que refiere a cabezales, y el trabajo en conjunto con el cliente, permitió encontrar una solución que se adecuara a las necesidades. En este caso, más allá de la capacidad para diseñar una solución, quedó demostrada la rigurosidad técnica y operativa para desarrollar la solución e implementarla con éxito. La visión de MMA es continuar siendo el proveedor confiable en las industrias de Oil & Gas y en Minería.

Vaca Muerta, Neuquén

PRODUCTO UTILIZADO

Historias que generan valor es una nueva forma de comunicar lo que hacemos. En forma periódica, publicaremos historias que reflejan momentos de vida de los integrantes de Moto Mecánica tratando de contribuir con nuestros clientes a lograr mayor valor en lo que hacen. Y queremos hacerlo contando las historias que están detrás de nuestras decisiones de negocios y de nuestras soluciones.

Es sólo un ejemplo de cómo Moto Mecánica está ayudando hoy a sus clientes a mejorar la producción, a reducir costos y a innovar en sus procesos productivos.